案例|上海竹園污泥干化焚燒工藝設計

發布時間:2017/01/23 點擊量:

1 總體設計

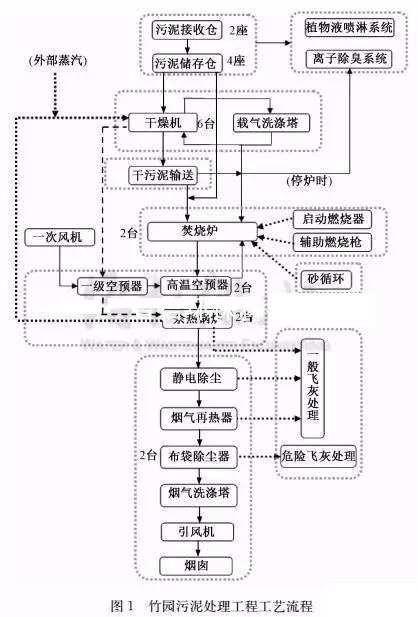

本工程主要包括污泥接收和儲運系統、污泥干化系統、污泥焚燒系統、余熱利用系統、煙氣處理系統、公輔系統等,主體工藝流程見圖1。

2 污泥接收儲運系統

4座污水處理廠的脫水污泥通過卡車運輸至本污泥處理廠區,經物流出入口的地磅稱重計量后,卸載至4座地下污泥接收倉,每倉有效容積30m³。污泥由接收倉底部的4臺柱塞泵分別輸送至4座污泥儲倉,儲倉總有效容積1500m³,可儲存2天進廠污泥量。儲倉下共設8臺污泥輸送泵,其中6臺螺桿泵與6臺干化機一一對應供泥,2臺液壓柱塞泵將剩余部分濕污泥直接輸送至焚燒爐前的混合進料螺旋。

3 污泥干化系統

本工程共配置了6臺四軸槳葉式干化機,單臺換熱面積為200m²。槳葉式干化機適用于高粘度物料的干化,它能夠直接跨越污泥粘滯區,產出含固率60%以上的干污泥,便于采用皮帶、螺旋等簡單的方式進行輸送。槳葉采用了特殊的齒合設計,葉片之間具有自清潔功能,防止污泥在受熱面板結影響傳熱效率。國內污泥含砂量高,對設備磨損嚴重,因此對槳葉進行了100%碳化鎢耐磨噴涂。

在干化機空心軸、槳葉和夾套中通入0.5~0.8MPa飽和蒸汽,濕污泥從干化機一端進入,在干化機內以推流形式緩慢前進并逐漸被干化和破碎,最后半干污泥從另一端排出。干化機內通過循環載氣(空氣)將機內水分快速帶走,同時保證干化機內部處于微負壓狀態。排出的濕載氣溫度在85~90℃,經過洗滌塔洗滌降溫至40~50℃并脫除水分后,80%送回干化機循環使用,剩余20%送入焚燒爐作為焚燒二次風,同時載氣中有機成分被高溫分解脫除臭味。采用直接洗滌方式,洗滌水采用污水處理廠處理尾水,冷凝液排放至污水池后經提升返回污水處理廠處理。

干化熱源主要來自余熱鍋爐產生的蒸汽,不足部分引入外高橋發電廠的蒸汽。外高橋蒸汽用量取決于污泥的含水率和熱值。冷凝水經換熱器降溫后,進入除氧器除氧后返回鍋爐系統。

4 污泥焚燒系統

焚燒爐是整個工程的核心。本工程設置2臺鼓泡流化床焚燒爐,每臺焚燒爐直徑7.3m(外徑),高度14.8m,立式圓柱鋼殼體,內有耐火材料及保溫材料襯里,外設保溫夾套,每臺焚燒爐額定熱負荷12.35MW。焚燒爐自下而上依次為錐底、流化區、自由燃燒區。焚燒爐布風采用布風管形式,設于砂床下部,布風管向下開孔,通過焚燒爐錐形底部的反射作用將砂床流化。每臺焚燒爐床層上部設置兩套啟動燃燒器用于焚燒爐啟動時升溫,每套負荷12000MJ/h,使用輕柴油作為燃料;底部設有輔助燃燒系統,每臺焚燒爐設8個噴油槍,用于運行中爐溫的調節。焚燒爐頂部設有冷卻水噴槍和噴尿素系統,用于防止焚燒爐超溫和減少氮氧化物產生。

干化后含水率40%以下的污泥經皮帶機和鏈板機輸送和提升,再經螺旋分配至4個干污泥緩存倉,每個緩存倉容量12m³。緩存倉下設置計量槽對干污泥進行稱重后,進入焚燒爐前的混合進料螺旋,與剩余含水率80%左右的濕污泥混合后進入焚燒爐焚燒,混合污泥含水率為60%左右。污泥進入流化床后被劇烈擾動狀態的灼熱床料打磨、迅速破碎并均勻分布到砂床內,并與空氣充分接觸,實現污泥穩定和完全燃燒。砂床靜止時厚度約1.5m,流化時厚度約2.5m,石英砂平均粒徑在0.3~0.5mm。設有砂循環系統,根據砂床高度和床砂品質的變化進行補砂或換砂操作,一般不需排渣,熱損失較少。

焚燒爐設一次和二次供風系統。設置2臺一次流化風機,配置能力16744Nm³/h每臺,出口風壓35kPa,額定工況單臺焚燒爐供風量12150Nm³/h。一次風包括全廠收集的臭氣和焚燒爐夾套中抽吸的熱空氣,首先經過一級空氣預熱器與干化機蒸汽凝結水換熱,將溫度升高至80℃左右,再經過焚燒爐出口煙道上的二級高溫空氣預熱器,與焚燒產生的熱煙氣換熱,溫度升高至300℃左右,從砂床下部的布風管進入。二次風來自干化機循環載氣,直接通入焚燒爐自由燃燒區,確保完全燃燒,額定工況風量3075Nm³/h。

與一般焚燒系統設計相比,本工程焚燒系統設計有如下特點:

(1)鼓泡流化床焚燒爐是目前污泥焚燒使用最多的形式,其最大的特點是底部的流化砂床有著相當大的熱容量,最適用于像污泥這種低熱值、高含水率、性質波動大、且難以引燃和燃盡的低品質燃料的燃燒。能夠實現污泥自持燃燒,當供泥穩定時焚燒爐不需要添加輔助燃料。

(2)布風管和反射錐設計形式簡單、維修更換方便,焚燒爐內部無活動部件,既保證了砂床的流動均勻性及合理的粒徑分布,又避免了對布風裝置的磨損和堵塞,爐渣和結塊也容易從爐底排出。

(3)焚燒爐外部設置了夾套,通過抽吸夾套中的熱空氣作為一次風,然后利用干化冷凝水余熱對一次風進行預熱,高效利用能源的同時確保焚燒爐表面溫度滿足低于50℃的規范要求。

(4)全廠的設施設備通過臭氣收集系統的抽吸形成負壓,防止臭味擴散。臭氣作為一次供風,部分干化不凝氣作為二次供風,通過高溫焚燒的方式實現高效除臭。

(5)污泥采用后混方式入爐,相對于不后混的方式,可以避免污泥含水率在粘滯區附近造成輸送困難的情況,同時可以通過干濕污泥配比的調節,靈活應對污泥含水率波動和熱值季節性的變化,實現污泥自持燃燒和節能。

5 余熱利用

焚燒煙氣經過高溫空氣換熱器后溫度變為760℃左右,然后進入余熱鍋爐。設置2臺余熱鍋爐,每臺蒸汽產量8 t/h,將污泥焚燒煙氣中的熱量轉化為壓力8bar(1bar=0.1MPa)、溫度175℃的飽和蒸汽,供干化使用。考慮到流化床焚燒煙氣中含塵量較高的特點,余熱鍋爐采用單鍋筒膜式水冷壁形式,設置蒸汽吹灰器,在保證高效的同時具有初步降塵的作用。余熱鍋爐出口煙氣溫度降低至260℃左右,熱能得到有效利用。

6 煙氣處理系統

本工程配套2條煙氣處理線,余熱鍋爐出口的煙氣依次通過靜電除塵器、布袋除塵器、洗滌塔并經再熱器后達標排放。

煙氣首先進入靜電除塵器,可去除95%以上的飛灰。靜電除塵器收集的飛灰通過氣力輸送至飛灰倉,加濕后作為一般固體廢物外運處置或利用。

在袋式除塵器前的煙氣管道中噴入粉末活性炭,用于吸附煙氣中的Hg等重金屬以及二惡英等有機化合物。活性炭中添加石灰以惰化活性炭防止其燃燒和爆炸,混合比例1∶10。布袋除塵器捕集的飛灰通過氣力輸送至廢料倉,作為危險廢棄物,委托專業單位外運處置。

經袋式除塵器處理后的煙氣進入煙氣洗滌塔下部,先進行脫酸處理。采用NaOH作為吸收劑,吸收煙氣中的HCl、SOx等酸性氣體。塔內設有填料,洗滌液由泵循環。脫酸后的煙氣進入洗滌塔上段,進一步降溫和除濕。

為防止煙氣排放時產生白煙,設計了煙氣再熱工藝。經靜電除塵器處理后的煙氣進入煙氣再熱器,與洗滌后的冷煙氣換熱,熱煙氣溫度由226℃降至170℃,然后進入布袋除塵器。而冷煙氣則從50℃提升至105℃以上后高空排放,煙囪高度50m。

本工程設有煙氣在線監測系統(CEMS),對煙氣流量、溫度、壓力、濕度、氧濃度、煙塵、氯化氫(HCL)、二氧化硫(SO2)、氮氧化物(NOx)、一氧化碳(CO)、氟化氫(HF)和二氧化碳(CO2)等參數進行實時監測和控制,檢測結果同時上傳政府環保監管平臺。

7 主要工藝控制

干化系統主要控制污泥干化量和污泥干度兩個參數。通過干化機進泥管道上設置的電磁流量計反饋信號變頻控制污泥螺桿泵,實現濕污泥給料速率的控制。出泥干度通過升降干化機出口處的堰板,以調整污泥在干化機內的停留時間來實現。干化機尾部設有溫度探頭,當內部溫度超過160℃時,自動噴水降溫以保證干化系統運行安全。載氣風機使干化機內形成-(100~500Pa)微負壓,微負壓控制通過壓力探頭反饋信號,自動調節載氣風機出口返回干化機和至焚燒爐兩條分支管路上的電動調節閥開度實現。

焚燒爐正常運行時自由燃燒區溫度控制在850~900℃,當爐溫低于850℃時,啟動底部的輔助油槍系統;當溫度超過900℃時,啟動頂部噴水設施。焚燒爐不同高度設有6個溫度探頭,爐溫檢測信號反饋至中控溫度自動控制模塊,通過計算給出干、濕污泥投加速率和比例,實現爐溫自動調節,使污泥在一定的溫度波動范圍內自持燃燒。焚燒爐的濕污泥給料控制通過變頻污泥泵來實現,干污泥給料量通過計量槽下部變頻螺旋來控制。額定工況下每臺焚燒爐干污泥給料量設定值為4.646t/h,濕污泥給料量設定值為4.306t/h。焚燒爐出口煙氣氧含量控制在6%~10%,通過調節一次風機進口擋板來調節一次風量,實現過剩空氣率控制。焚燒爐正常運行時通過上述3T+E技術,即燃燒溫度、停留時間、混合程度、過剩空氣率的控制,來實現穩定燃燒和減少污染物排放。

爐內壓力通過壓力儀表反饋和引風機變頻器控制電機轉速進行,維持在-(0.5~1.0)kPa微負壓狀態。當爐頂壓力超過2 kPa后,急排煙囪自動開啟。

通過儀表檢測洗滌液pH自動調節NaOH投加量。洗滌液pH一般設定在7左右。可根據煙氣在線監測儀表反饋數據,調整洗滌液pH,確保煙氣排放中的二氧化硫等酸性污染物指標在安全范圍內。